生产企业的固定资产和设备运行维护保养作业,是企业制造产品的保障基础,同时也能决定一个企业产品质量的好坏。国际上企业设备维护和能耗占总费用的比例不足10%,且保养良好的设备可超期工作,设备维护工作的好坏将直接影响企业资产的使用年限。为此,需要一套TPM综合智能的设备运维管理系统平台,来管理企业内所有的设备和资产信息,并对其进行快速,高效,高质量的维修保养等维护保障工作。 为解决设备管理系统中的IT外包,电脑网络,工厂机器,工业大型设备的维修保养设备管理,提供一整套的维修管理系统的软件解决方案,能最大限度的减少设备的停机率,减少设备故障率,提高设备和机器的生产效率和使用年限,自动化的进行维修,保养计划和提醒,按用户的具体设备管理流程定制出适合本企业流程的管理系统.

设备维修管理系统中的TPM管理,即“全员生产维修”,70年代起源于日本,是一种全员参与的生产维修方式,其主要点就在“生产维修”及“全员参与”上。通过建立一个全系统员工参与的生产维修活动,使设备性能达到最优。MBA及EMBA等现代管理教育均对TPM管理方法有所介绍。

1、事后维修----BM(Breakdown Maintenance) 这是最早期的维修方式,即出了故障再修,不坏不修。

2、预防维护--PM(Preventive Maintenance) 这是以检查为基础的维修,利用状态监测和故障诊断技术对设备进行预测,有针对性地对故障隐患加以排除,从而避免和减少停机损失,分定期维修和预知维修两种方式。

3、改善维护--CM(Corrective Maintenance) 改善维修是不断地利用先进的工艺方法和技术,改正设备的某些缺陷和先天不足,提高设备的先进性、可靠性及维修性,提高设备的利用率。

4、维护预防--MP(Maintenance Prevention) 维修预防实际就是可维修性设计,提倡在设计阶段就认真考虑设备的可靠性和维修性问题。 从设计、生产上提高设备品质,从根本上防止故障和事故的发生,减少和避免维修。

5、生产维护--PM(Productive Maintenance) 是一种以生产为中心,为生产服务的一种维修体制。它包含了以上四种维修方式的具体内容。对不重要的设备仍然实行事后维修,对重要设备则实行预防维修,同时在修理中对设备进行改善维修,设备选型或自行开发设备时则注重设备的维修性(维修预防)。

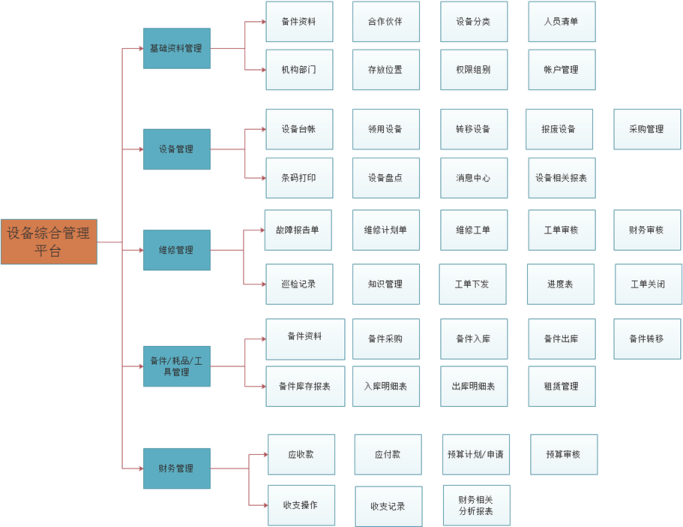

功能包括:

基础资料设定

维修工序设定

零件库/结构图

维修计划

零件采购/供应商管理

零件库存管理

维修工单下达/维修工单反馈/工单管理/

图表

接口支持/条码/RFID射频

相关各种报表等